| LEAN

værktøjer og praksis

De fleste værktøjer er gammelkendte

og kan uden videre bruges til enkelt optimering eller

problemløsning.

|

Men ønsker man at indføre Lean skal

der en meget klar strategi og en god planlægning til.

Lean bør indføres med fastlæggelse af diverse processor i en rimelig

orden. Dernæst bør man starte med at køre et pilot projekt i en del

af virksomheden, enten på et produkt/linje eller en afdeling. Her får man også fastlagt hvad der måtte kræves af

evt. intern uddannelse for at sikre forståelsen af de redskaber der

skal bruges, samt får fokus på evt. manglende procedurer.

Organisering og introduktion til

diverse medarbejder grupper skal selvfølgelig være på plads;

ligeledes introduktion i Lean og måden grupperne skal arbejde på.

| - |

Gennemgå jeres forretning

og find ud af hvad der er jeres egentlige "mission". Hvad er

det kunden ønsker leveret fra jer. Følgende bruges til at

belyse hvad vi gør og giver et godt overblik over nuværende

situation. |

| |

|

| Kano - Mission.

Ofte bruges der

mange ressourcer som kunden dybest set ikke får

noget ud af og der mangler fokus på de områder

kunden ønsker leveret. Kano belyser hvad vi leverer

i forhold til hvad kunden ønsker. |

| Data

for hvor vi bruger vores tid vil give et godt overblik over

hvor de første indsatsområder bør ligge. Både de områder der

skal effektiviseres og dem der skal ud - groft sagt. |

| SIPOC.

Flow diagram over processen overordnet, incl. informationer

- enten frem eller tilbage i systemet. |

|

| |

|

|

| - |

Lav flow for aktiviteter gennem

virksomheden så vi får et overblik over vores processer |

| |

|

| Flow

over vores behandlings forløb viser ofte at der er

uhensigtsmæssige arbejdsgange som vil belaste unødvendigt |

| Brown Paper

er en meget effektiv måde at få helt styr på sit flow og

samtidigt få samlet alle aktører omkring løsninger. |

| Belastning

gennem de enkelte processer viser ofte hvor vi har

for meget/lidt kapacitet > Takttid |

|

| |

|

|

| - |

Kortlæg alle processer

og

sikre at vi har fokus på de processer der skaber værdi for

kunden. |

| |

|

| VSM

er en

af de vigtigste værktøjer til at få overblik og fokusere på hvor der

er mest spild. |

|

Takttid

er en væsentlig

faktor for at undgå spild - jævn belastning. Det medfører ofte at der må

oplæres medarbejdere i flere processor så kapaciteten er

jævn ved forskellige belastninger. |

| |

|

| |

|

|

| - |

Dernæst skal der fokuseres

på at skabe flow, fjerne spild, sikre procedurer og få en

organisation til at arbejde som én Lean enhed. Det er her

det lange seje træk begynder, indtil alle arbejder efter

Lean uden egentlig at tænke over det |

| |

|

Sikre at

procedurer er til sted, bliver overholdt > PDCA - Plan,

Do, Check, Act (kvalitets cirkler) |

| |

|

Start 5

S -

sikre at der er orden ryddelighed og at procedurer

overholdes; standardiser |

| |

|

Fejlsikring, Poka Yoke |

| - |

|

|

Helt overordnet skal der være styr

på arbejdsgang og procedurer. Det giver ikke mening at forbedre/optimere på

"arbejde" der bliver

udført forskelligt hver gang. Omvendt bruges Lean også til netop at

få styr på sine arbejdsgange.

Værktøjerne

| Målstyring |

|

|

|

|

Redskab til at fortælle/måle om

vi er på rette vej |

| Kaizen |

|

|

|

|

Konstant løbende

forbedringer, forgår i de enkelte afsnit |

| |

|

|

|

|

|

| Mission |

|

|

|

Kano |

Belysning af vores "vare/mission"

i forhold til kundeønske |

| Mission |

|

|

|

SIPOC |

Enkelt proces diagram incl.

kommunikation |

| |

|

|

|

|

|

| Få overblik |

|

|

|

Brown Paper |

Flow analyse med alle

involverede, typisk en start indsats |

| Få fokus |

|

|

|

WSM |

Værdistrømsanalyse, kort

over proces flow |

| Ens belastning |

|

|

|

Takt tid |

Sikre ensartet belastning

i alle led |

| |

|

|

|

|

|

| Fjern fejl |

|

|

|

Poka Yoke |

Fejlsikring ad proces, fra udvikling

til øvrige led |

| Fjern spild |

|

|

|

SMED |

Nedsætte omstillingstid så

"behovet" for store serier undgås |

| Fjern spild |

|

|

|

Spaghetti diagram |

Reducerings af

spild/transport/bevægelser |

| Fjern spild |

|

|

|

5 S |

Orden og ryddelighed, ting

på rette plads |

| |

|

|

|

|

|

| Kanban |

|

|

|

Kanban kort |

Pull-kort som igangsætter

en mindre, nødvendig, produktion |

| Fjern spild |

|

|

|

Måltavler |

Sikre at vi har fokus på

fremdrift og når målet |

| |

|

|

|

|

|

|

|

|

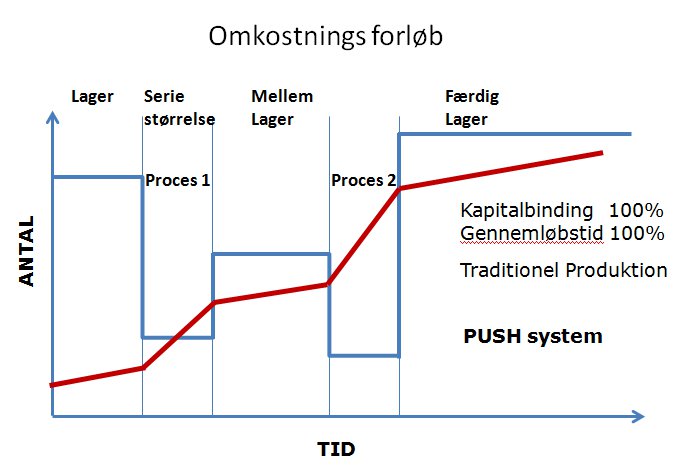

De fleste processer er mere

kompliceret end ovenstående som dog giver et klart billede

af de store forskelle mellem et traditionelt system og en

Lean tilgang |

|

Uanset om der er tale om et

fysisk produkt eller en ydelse er der typisk tale om en

meget lang gennemløbstid set i forhold til den tid der bruges på

at påføre

produktet værdi. |

En reducering af

gennemløbstiden, og dermed et drastisk fald i den værdi vi

"lægger på lager" kan uden problemer nedsættes til 20%, set

i forhold til traditionel styring. |

|